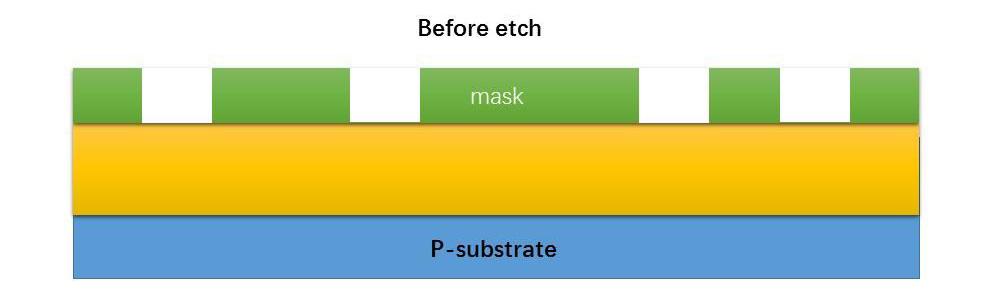

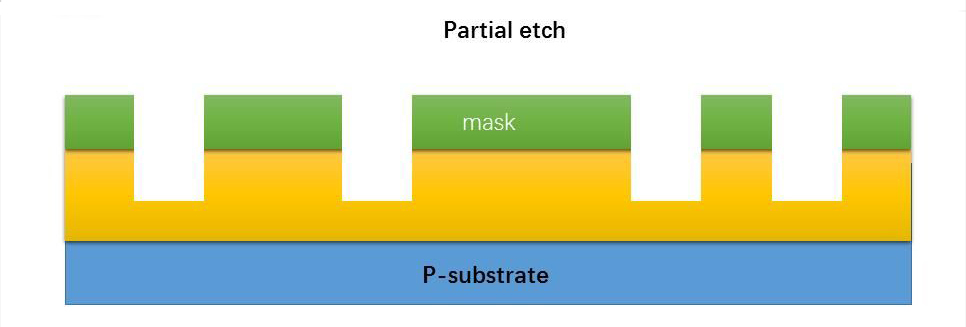

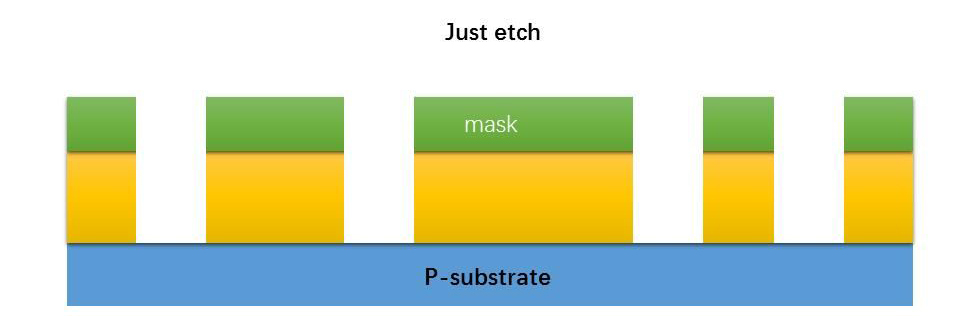

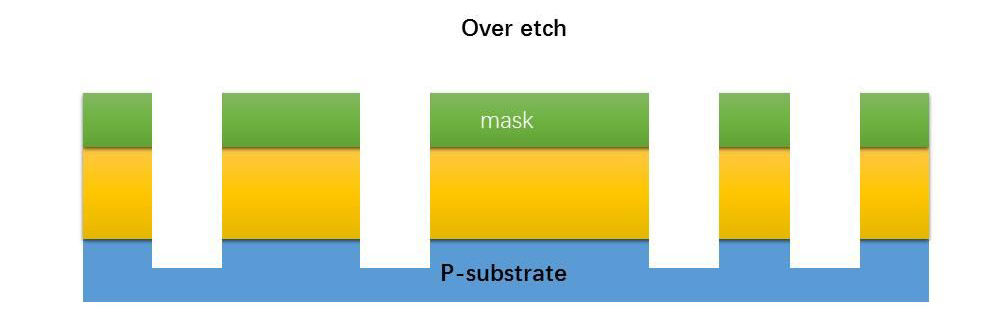

Dry ets proses bestiet meastentiids út fjouwer basis steaten: foar etsen, parsjele etsen, gewoan etsen, en oer etsen. De wichtichste skaaimerken binne etsfrekwinsje, selektiviteit, krityske diminsje, uniformiteit en einpuntdeteksje.

figuer 1 Foar etsen

figuer 2 Partial etsen

figuer 3 Just etsen

figuer 4 Over etsen

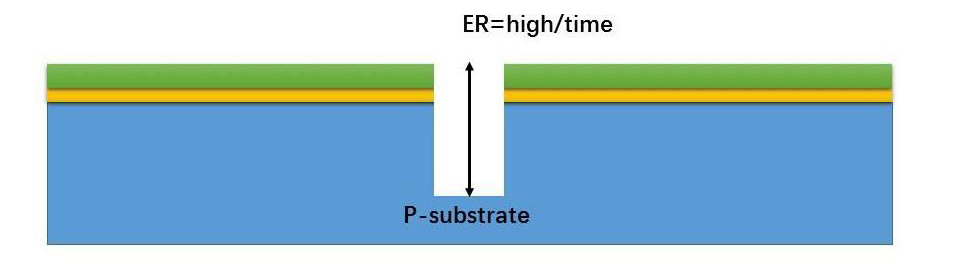

(1) Etsrate: de djipte of dikte fan it etste materiaal fuorthelle per ienheid tiid.

figuer 5 Ets rate diagram

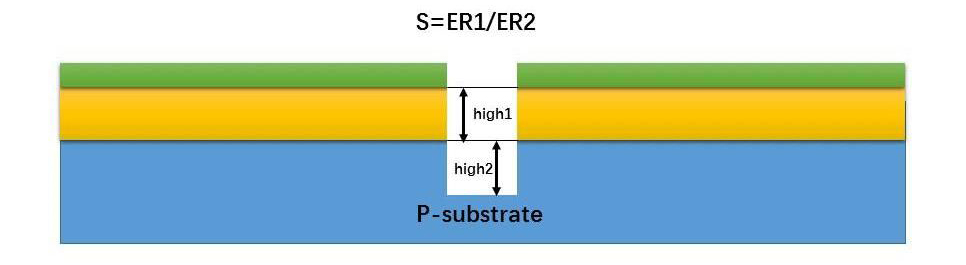

(2) Selektiviteit: de ferhâlding fan etsraten fan ferskate etsmaterialen.

figuer 6 Selektiviteit diagram

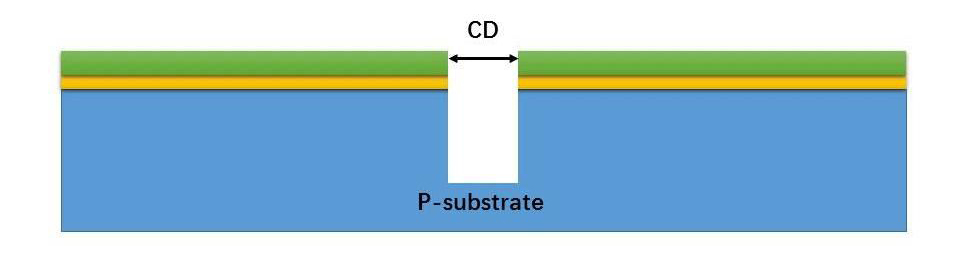

(3) Krityske diminsje: de grutte fan it patroan yn in spesifyk gebiet nei it etsen is foltôge.

figuer 7 Critical diminsje diagram

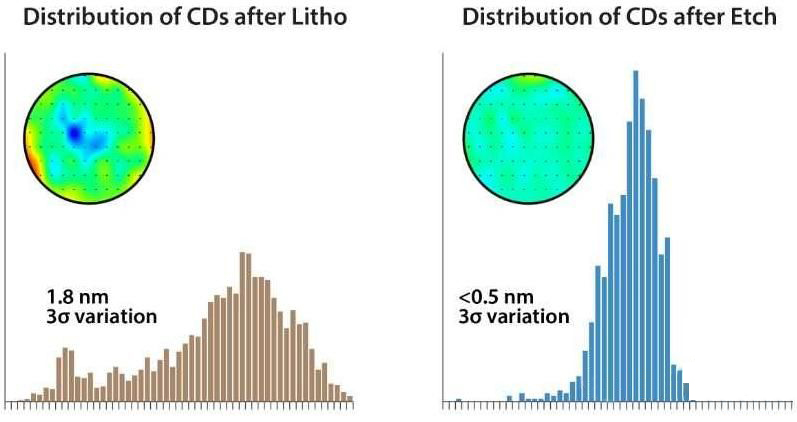

(4) Uniformiteit: om de uniformiteit fan 'e krityske etsdiminsje (CD) te mjitten, algemien karakterisearre troch de folsleine kaart fan CD, is de formule: U = (Max-Min) / 2 * AVG.

figuer 8 Uniformity Schematic Diagram

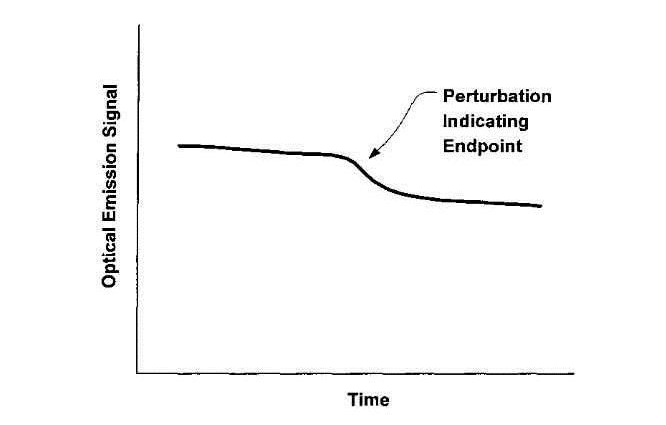

(5) Einpuntdeteksje: Tidens it etsproses wurdt de feroaring fan ljochtintensiteit konstant ûntdutsen. As in bepaalde ljochtintensiteit signifikant opkomt of falt, wurdt it etsen beëinige om it foltôgjen fan in bepaalde laach fan filmets te markearjen.

figuer 9 Einpunt skematyske diagram

By droech etsen wurdt it gas opwekke troch hege frekwinsje (benammen 13,56 MHz of 2,45 GHz). By in druk fan 1 oant 100 Pa is syn gemiddelde frije paad ferskate millimeters oant inkele sintimeter. D'r binne trije haadtypen fan droege etsen:

•Fysike droege etsen: fersnelde dieltsjes drage fysyk it wafelflak

•Gemyske droege etsen: gas reagearret gemysk mei it wafelflak

•Gemyske fysike droege etsen: fysyk etsproses mei gemyske skaaimerken

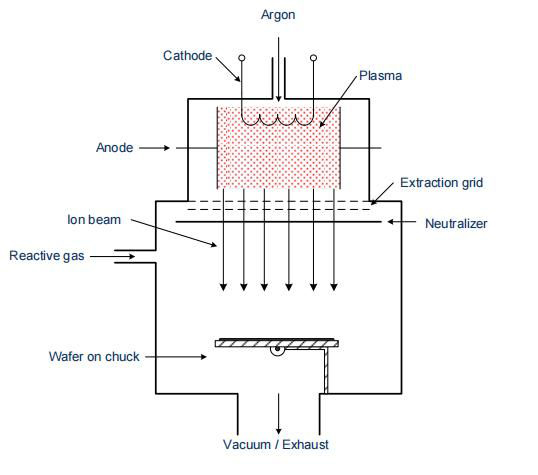

1. Ionen beam etsen

Ionenbeam-etsen (Ion Beam Etching) is in fysyk droech ferwurkingsproses dat in hege-enerzjy argon-ion-beam brûkt mei in enerzjy fan sawat 1 oant 3 keV om it materiaal oerflak te bestralen. De enerzjy fan 'e ionbeam feroarsaket it ynfloed en ferwiderje it oerflakmateriaal. It etsproses is anisotropysk yn it gefal fan fertikale of skuorre ynfallende ionbalken. Troch syn gebrek oan selektiviteit is d'r lykwols gjin dúdlik ûnderskied tusken materialen op ferskate nivo's. De generearre gassen en de etste materialen wurde útput troch de fakuümpomp, mar om't de reaksjeprodukten gjin gassen binne, wurde dieltsjes dellein op 'e wafel of keamermuorren.

Om de foarming fan dieltsjes foar te kommen, kin in twadde gas yn 'e keamer ynfierd wurde. Dit gas sil reagearje mei de argon-ionen en feroarsaakje in fysyk en gemysk etsproses. In diel fan it gas sil reagearje mei it oerflakmateriaal, mar it sil ek reagearje mei de gepolijste dieltsjes om gasfoarmige byprodukten te foarmjen. Hast alle soarten materialen kinne wurde etste troch dizze metoade. Troch de fertikale strieling is de slijtage oan de fertikale muorren tige lyts (hege anisotropy). Troch syn lege selektiviteit en trage etstempo wurdt dit proses lykwols komselden brûkt yn hjoeddeistige semiconductor-fabryk.

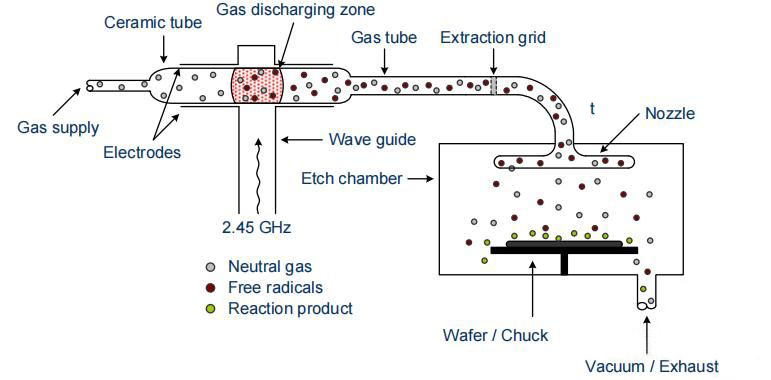

2. Plasma etsen

Plasma-etsen is in absolút gemysk etsproses, ek wol gemysk droege etsen neamd. It foardiel is dat it gjin ion skea feroarsaket oan it wafelflak. Om't de aktive soarten yn it etsgas frij binne om te bewegen en it etsproses isotropysk is, is dizze metoade geskikt foar it fuortheljen fan de hiele filmlaach (bygelyks skjinmeitsjen fan 'e efterkant nei termyske oksidaasje).

In streamôfwerts reaktor is in soarte fan reaktor faak brûkt foar plasma etsen. Yn dizze reaktor wurdt it plasma generearre troch ynfloedionisaasje yn in heechfrekwinsje elektrysk fjild fan 2.45GHz en skieden fan 'e wafel.

Yn it gasútfiergebiet wurde ferskate dieltsjes generearre troch ynfloed en opwekking, ynklusyf frije radikalen. Frije radikalen binne neutrale atomen of molekulen mei ûnfersêde elektroanen, sadat se tige reaktyf binne. Yn it plasma-etsproses wurde guon neutrale gassen, lykas tetrafluormetaan (CF4), faak brûkt, dy't yn it gasûntladingsgebiet ynfierd wurde om aktive soarten te generearjen troch ionisaasje of ûntbining.

Bygelyks, yn CF4-gas wurdt it yntrodusearre yn it gasûntladingsgebiet en ûntbûn yn fluorradikalen (F) en koalstofdifluoridemolekulen (CF2). Likegoed kin fluor (F) út CF4 ôfbrutsen wurde troch soerstof (O2) ta te foegjen.

2 CF4 + O2 —> 2 COF2 + 2 F2

De fluormolekule kin spjalte yn twa ûnôfhinklike fluoratomen ûnder de enerzjy fan 'e gasontladingsregio, elk fan dat is in fluorfrije radikale. Sûnt elk fluor atoom hat sân valence elektroanen en tend to berikken de elektroanyske konfiguraasje fan in inert gas, se binne allegear hiel reaktyf. Neist neutrale fluorfrije radikalen sille der opladen dieltsjes lykas CF+4, CF+3, CF+2, ensfh. Ferfolgens wurde al dizze dieltsjes en frije radikalen yn 'e etskeamer ynfierd troch de keramyske buis.

De opladen dieltsjes kinne wurde blokkearre troch ekstraksjeroosters of rekombinearre yn it proses fan it foarmjen fan neutrale molekulen om har gedrach yn 'e etskeamer te kontrolearjen. Fluor frije radikalen sille ek foar in part rekombinaasje ûndergean, mar binne noch aktyf genôch om de etskeamer yn te gean, chemysk te reagearjen op it wafelflak en feroarsaakje materiaal stripping. Oare neutrale dieltsjes dogge net mei oan it etsproses en wurde tegearre mei de reaksjeprodukten konsumearre.

Foarbylden fan tinne films dy't kinne wurde etst yn plasma-etsen:

• Silisium: Si + 4F—> SiF4

• Silisium dioxide: SiO2 + 4F—> SiF4 + O2

• Silisiumnitride: Si3N4 + 12F—> 3SiF4 + 2N2

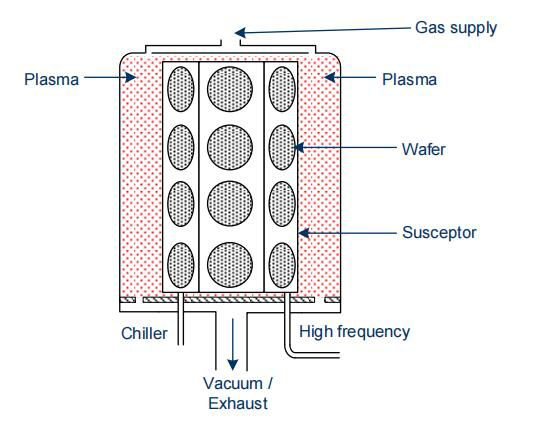

3. Reactive ion etsing (RIE)

Reaktyf ion-etsen is in gemysk-fysike etsproses dat selektiviteit, etsprofyl, etsfrekwinsje, uniformiteit en werhelling tige sekuer kontrolearje kin. It kin berikke isotropic en anisotropic ets profilen en is dêrom ien fan de meast wichtige prosessen foar it bouwen fan ferskate tinne films yn semiconductor manufacturing.

Tidens RIE wurdt de wafer pleatst op in hege frekwinsjeelektrode (HF-elektrode). Troch ynfloedionisaasje wurdt in plasma generearre wêryn frije elektroanen en posityf opladen ioanen bestean. As in positive spanning wurdt tapast oan de HF elektrodes, de frije elektroanen sammelje op de elektrodes oerflak en kin net ferlitte de elektrodes wer fanwege harren elektroanen affiniteit. Dêrom wurde de elektroden opladen oant -1000V (biasspanning), sadat de stadige ioanen it fluch feroarjende elektryske fjild net nei de negatyf oplade elektrode kinne folgje.

Tidens ion-etsen (RIE), as it gemiddelde frije paad fan 'e ioanen heech is, reitsje se it wafelflak yn in hast loodrjochte rjochting. Op dizze manier slaan de fersnelde ioanen it materiaal út en foarmje in gemyske reaksje troch fysyk etsen. Sûnt de laterale sidewalls wurde net beynfloede, it ets profyl bliuwt anisotropic en it oerflak wear is lyts. De selektiviteit is lykwols net heul heech, om't it fysike etsproses ek foarkomt. Dêrnjonken feroarsaket de fersnelling fan 'e ioanen skea oan it wafelflak, wat thermyske annealing fereasket om te reparearjen.

It gemyske diel fan it etsproses wurdt foltôge troch frije radikalen dy't reagearje mei it oerflak en de ioanen dy't fysyk it materiaal reitsje, sadat it net op 'e wafel of de keamermuorren weromset, it foarkommen fan it ferskynsel fan' e weryndieling lykas ionbeam-etsen. By it fergrutsjen fan de gasdruk yn 'e etskeamer wurdt it gemiddelde frije paad fan 'e ioanen fermindere, wat it oantal botsingen tusken de ioanen en de gasmolekulen fergruttet, en de ioanen wurde ferspraat yn mear ferskillende rjochtingen. Dit resultearret yn minder rjochting etsen, wêrtroch it etsproses gemysker wurdt.

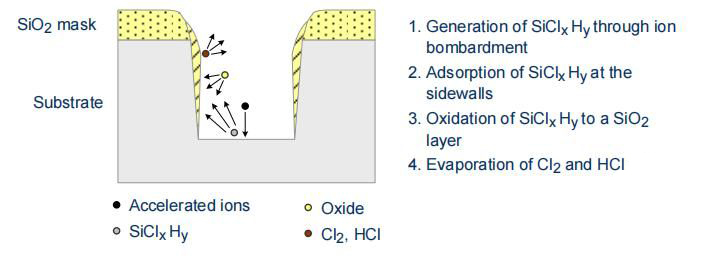

Anisotropyske etsprofilen wurde berikt troch passivearjen fan de sydmuorren by silisium etsen. Oxygen wurdt ynfierd yn de ets keamer, dêr't it reagearret mei it etste silisium te foarmjen silisium dioxide, dat wurdt dellein op de fertikale sydmuorren. Troch ionbombardemint wurdt de oksidelaach op 'e horizontale gebieten fuorthelle, wêrtroch it laterale etsproses trochgean kin. Dizze metoade kin de foarm fan it etsprofyl en de steilheid fan 'e sydmuorren kontrolearje.

De ets rate wurdt beynfloede troch faktoaren lykas druk, HF generator macht, proses gas, werklike gas flow rate en wafel temperatuer, en syn fariaasje berik wurdt hâlden ûnder 15%. Anisotropy nimt ta mei tanimmende HF-krêft, ôfnimmende druk en ôfnimmende temperatuer. De unifoarmens fan it etsproses wurdt bepaald troch it gas, elektrodesafstand en elektrodemateriaal. As de elektrodesôfstân te lyts is, kin it plasma net lykmjittich ferspraat wurde, wat resulteart yn net-uniformiteit. It fergrutsjen fan de elektrodes ôfstân ferleget de ets rate omdat it plasma wurdt ferdield yn in grutter folume. Koalstof is de foarkar elektrodes materiaal omdat it produsearret in unifoarm strained plasma sadat de râne fan 'e wafel wurdt beynfloede op deselde wize as it sintrum fan' e wafel.

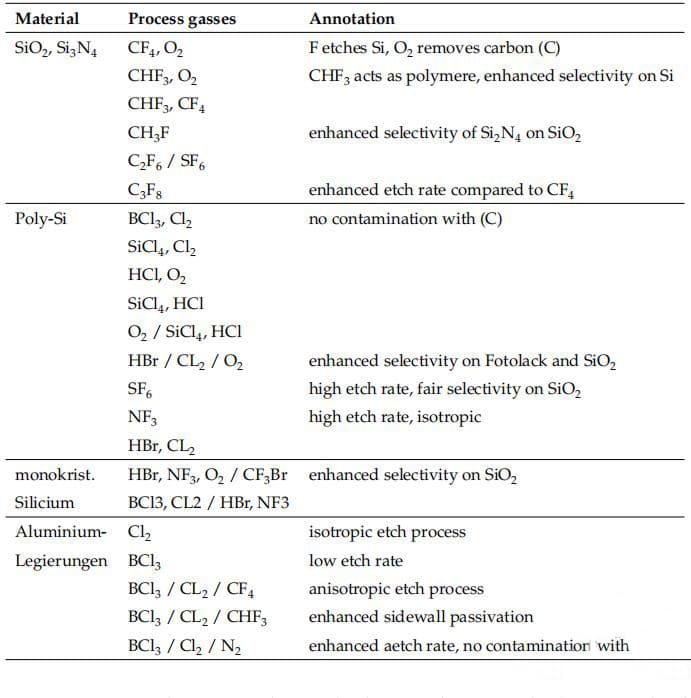

It proses gas spilet in wichtige rol yn selektiviteit en ets rate. Foar silisium en silisiumferbiningen wurde fluor en chloor benammen brûkt om etsen te berikken. It selektearjen fan it passende gas, it oanpassen fan gasstream en druk, en it kontrolearjen fan oare parameters lykas temperatuer en krêft yn it proses kinne de winske etsrate, selektiviteit en uniformiteit berikke. De optimisaasje fan dizze parameters wurdt normaal oanpast foar ferskate tapassingen en materialen.

It etsproses is net beheind ta ien gas, gasgemik of fêste prosesparameters. Bygelyks, it lânseigen okside op polysilisium kin earst fuortsmiten wurde mei in hege etssnelheid en lege selektiviteit, wylst it polysilisium letter mei in hegere selektiviteit relatyf oan de ûnderlizzende lagen etste wurde kin.

————————————————————————————————————————————————— ———————————

Semicera kin foarsjengrafyt dielen, sêft / stive filt, silisiumkarbid dielen,CVD silisiumkarbid dielen,enSiC / TaC coated dielen mei yn 30 dagen.

As jo ynteressearre binne yn 'e boppesteande semiconductorprodukten,aarzelje asjebleaft net om kontakt mei ús op de earste kear.

Tel: +86-13373889683

WhatsAPP: +86-15957878134

Email: sales01@semi-cera.com

Post tiid: Sep-12-2024